2.3 配合比设计

(1)合适胶凝材料组成比例的确定:

首先采用不同比例的胶凝材料进行了对比试验,结果如表16所示。

试验结果表明:粉煤灰掺量越大,初凝时间越长,塌落度也相应增大,但早期强度偏低。四种不同比例组合中,以C+F=450+60结果最佳,其初凝时间、塌落度均适中,满足施工工艺要求,同时振捣时也不易产生浮浆(塌落度过大,则易产生浮浆,而且影响强度,过小不易振捣密实,入模塌落度以200mm为最好),早期强度和28d强度比较理想。因此,采用的胶凝材料构成为C+F=460+60=520(kg/m³)。

(2)最佳砂率的确定

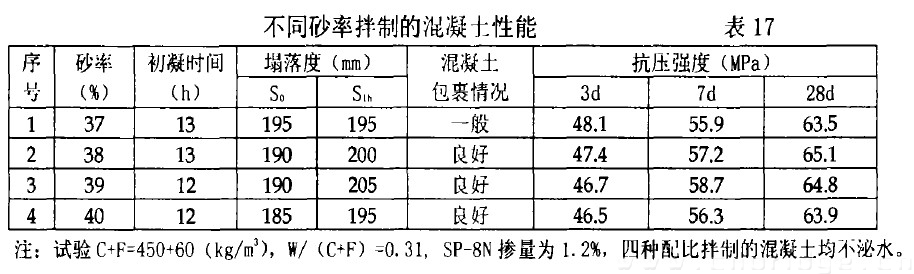

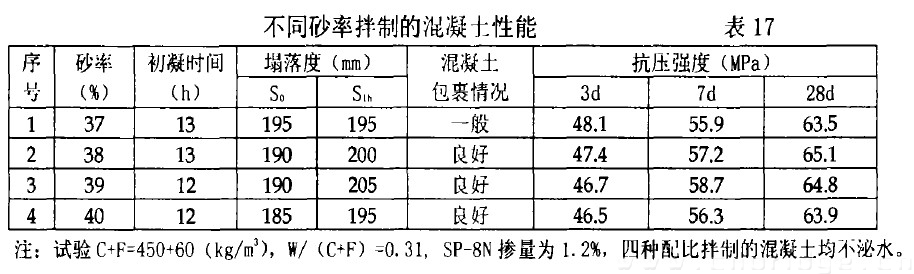

根据砂子的细度模数和级配情况,我们选择了37%、38%、39%、40%四种不同的砂率进行对比试验,结果如表17所示。

四种不同砂率试验结果表明,除了37%砂率对骨料包裹情况稍差外,其余均能满足工作性要求,而混凝土抗压强度也很接近,满足设计要求,但砂率偏大时,混凝振捣容易产生浮浆薄弱层,从这个角度考虑,我们选择了38%的砂率,既可以满足性能、强度要求,又能减少振捣后产生的浮浆。

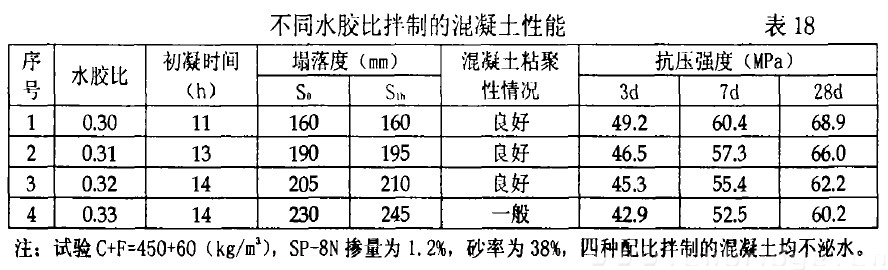

(3)水胶比的选择

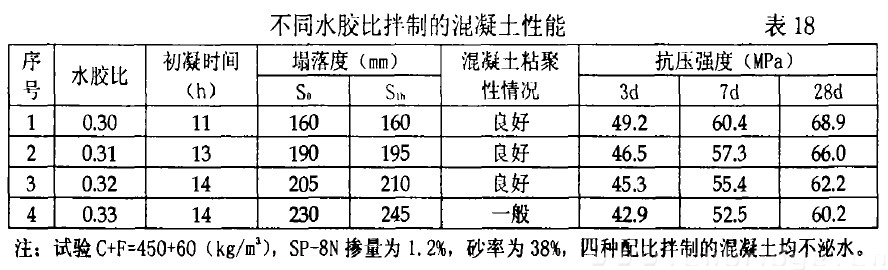

不同水胶比拌前的混凝土试验结果如表18所示。

四种水胶比配制的混凝土强度均能满足要求,但水胶比为0.30时,塌落度偏小,不利于搅拌、卸料和振捣密实,而水胶比为0.32和0.33时,塌落度义偏大,施工时易产生浮浆,只有水胶比为0.31时,塌落度适中,故选择水胶比0.31。

(4)减水剂最佳掺量的确定

我们以1.0%、1.1%、1.2%、1.3%掺量作对比试验,结果是1.2%掺量为最佳(减水率达28%),既满足性能要求,又达到强度和外观要求,而1.3%掺量造成浪费(减水率与1.2%一样),1.0%(减水率为22%)和1.1%(24%)掺量初凝时间义偏短,强度略低。

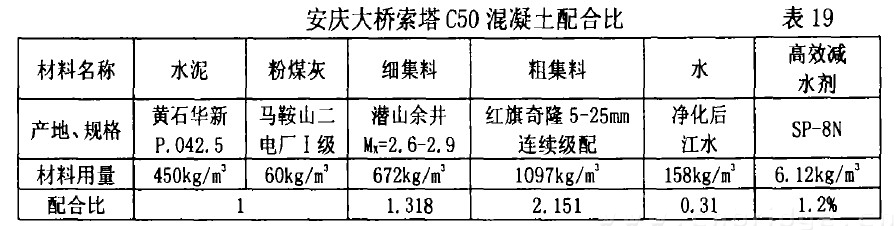

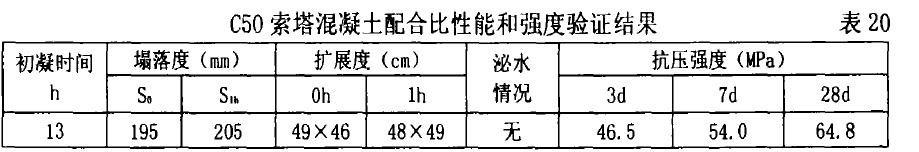

(5)混凝土配合比的确定

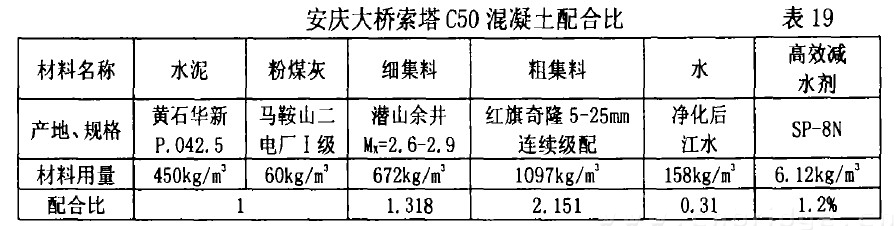

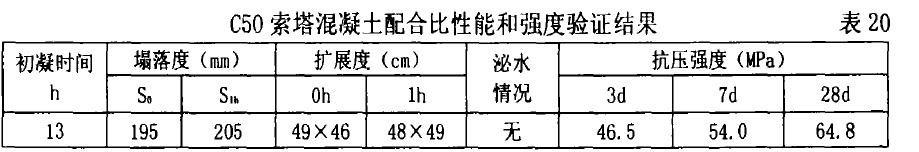

找出胶凝材料的比例、砂率、水胶比、减水剂掺量等最佳参数后,义反复进行了多次试配,最后经修正得出最佳配合比,相关参数如表l9、表20所示。

3.索塔混凝土施工工艺和质量控制

3.索塔混凝土施工工艺和质量控制

3.1 施工工艺

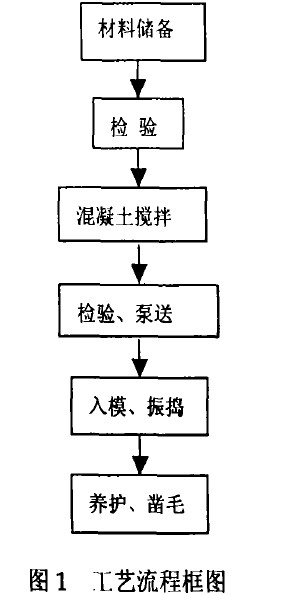

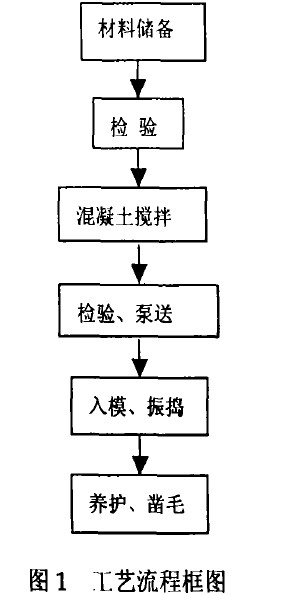

(1)工艺流程

工艺流程如图1所示。

(2)设备配置及管路布置

每台搅拌站的实际生产能力为22m³/h,考虑到索塔垂直高度圈套(承台距塔顶184.78lm),泵压较大,泵管布置时,尽量减少弯头,从搅拌船至下横梁约47m高混凝土施工时采用φ150泵管,下横梁以上混凝土泵送时,全部改为φ125高压泵管,中横梁施工完毕,为了解决囚泵压火给施工带来困难,在下横梁处设一中联60接力泵,泵送效果很好。

3.2 质量控制

浇注混凝土前,先在试验室做水泥与外加剂相容性检验,再将经检验合格的各种原材料储运到位。开盘前认真做好砂、石料的含水率检验工作,将理论配合比转化为施工配合比,混凝土搅拌时严格控制混凝土的初始塌落度和入模塌落度,根据砂、石料含水率的变化,随时调整,使之满足设计和旌工要求(入模塌落度为200±20mm)。

在浇注中横梁以上混凝土时,因索导孔四周布有环向预应力波纹管,且钢筋密集,混凝土入模塌落度不应太小,控制在200-220mm为宜。

混凝土入模时,囚每节高度较大(3.95m),为防止混凝土碰撞钢筋产生离析,采用铁皮做成的串筒,让混凝土从串筒里流下;布料时采用多点布料,每点布料间距不超过2.5m,分层厚度一般不超过30cm,倒角处钢筋更加密集,应加强布料。

混凝土振捣采用插入式振捣棒进行,按布料顺序振捣,移动间距不超过振捣棒作用半径1.5倍。因此,由于高性能混凝土粘度和含气量稍大,振动时间应比普通混凝土稍长一些,以振平、泛浆、不再排气泡为准,不能过振,也不能少振,过振易产生浮浆,少振不利气泡的排出而导致混凝土不够密实。上下层间隔时间不能过长,以不超过2h为宜,上下层结合时,振捣棒应插入下层5-l0cm,以保持混凝土的良好粘结。

混凝土表面采用人工凿毛,在混凝土刚达到终凝时进行,过早易扰动下部混凝土,过迟则费工。

劲性骨架的焊接应在混凝土终凝结束后开始,避免因风荷载作用于劲性骨架而扰动刚浇注好的混凝土,降低上部裂纹产生的机率。

混凝土采用麻袋酒水养护,在浇注第二节段前一直处于湿润状态,冬季施工时,尚应采取保温措施,因索塔爬模是定型模板,双层结构,中间夹有泡沫保温层,有一定的保温效果,对于混凝土顶面,采用覆盖潮湿麻袋并辅以碘钨灯进行保温养护。

3.3 特殊季节的施工

(1)夏季主要是控制混凝土入模温度,对砂、石料提前进行洒水降温,对出厂水泥温度给以限制,不得超过55℃。高温时,混凝土浇注选择在温度较低的夜间进行,有必要时对拌和用水采取加冰降温措施,确保混凝土入模温度在32℃以内,对浇好的混凝土加强保湿养护;

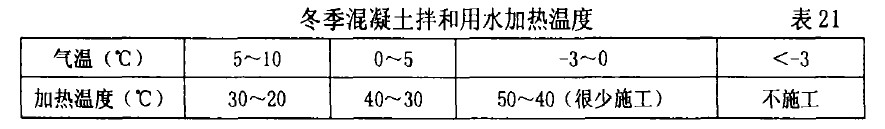

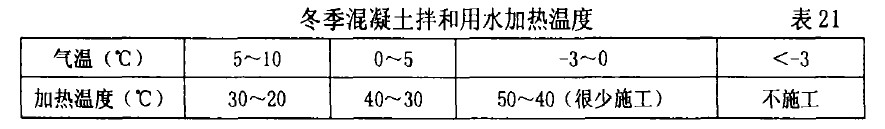

(2)冬季混凝土施工时,对混凝土拌和用水采取加热措施,确保混凝土入模温度不小于10℃,并加强混凝土的保温和保湿养护,表21所列为本工程实际采用的参数。

(3)雨天尽量避免施工,迫不得已时,应提前准备好彩条布等防雨材料,且密切注意砂、石料含水率的变化,随时调整,确保混凝土质量。

4.混凝土质量评定

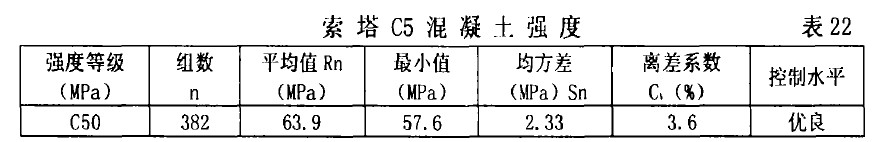

(1)混凝土抗压强度

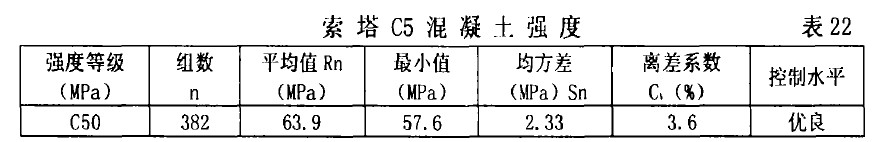

混凝土抗压试验结果如表22所示。

(2)弹性模量E

c=4.66×10

4MPa

(3)质量评定依据JTJ041-2000

K

1=1.60 R

n-k

1S

n≥0.9R

即60.2>45.0

K

2=0.85 Rmin≥K

2R

即57.6>42.5

因均方差S

n=2.33<4.0,同时无各种缺陷,故应评为优质混凝土。

5.几点体会

(1)混凝土配合比的优化很重要,对强度、耐久性、外观、施工顺畅、经济成本影响很大,因此应选择合适的材料,进行大量的试配,找出最佳配合比,同时要注意解决好外加剂和胶凝材料的相容适应性问题。

(2)混凝土施工时,应派有经验的试验人员全过程监控,技术和操作人员的责任心是确保混凝土生产质量稳定的关键。

(3)索塔倒角处混凝合理布料、劲性骨架适时焊接,以及良好养护能减少混凝土裂缝的产生。

(4)技术交底要细致,不放过每一个细微的环节,现场管理要职责分明,落实到每一个人头上,这样才能优质高效地完成每一次混凝土浇注任务。