1.概述

江阴长江

是同三线和京沪线公路主干线上跨越长江的关键工程。为主跨跨径1385m的大跨度悬索桥,自1999-09建成通车到现在已经近5年时间。主桥两侧原采用伸缩量为±1000mm的DS2000型转轴式伸缩缝。但自2002-11后多次发生了支撑梁与承载箱连接的上下支座脱落及支撑梁外包滑板损坏等病害,为了更好地了解伸缩缝损坏的原因及彻底地解决伸缩缝损坏问题,通过对江阴大桥伸缩缝病害的调研,分析了病害产生的原因,提出了设计改进并进行了更换。

2.原有伸缩缝损坏原因分析

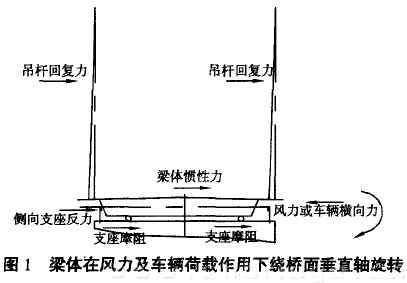

(1)由于江阴大桥梁体绕桥面垂直轴(z轴)有转角(见图1),这种转动导致了桥面板的横向移动,即在伸缩缝处有沿伸缩缝轴向的移动。从而导致伸缩箱内的支承梁产生横向移动,支承梁的可横向移动范围受伸缩箱宽度的限制,因而支承梁顶到了伸缩箱内壁(见图2)导致在支承梁与中间梁相联接处即转轴处(弹性支承产生了很大剪切作用力,巨大的剪切力将支撑支座损坏。

(2)江阴大桥桥面板有着经常的、快速的移动,根据测量其经常的移动速度可达20mm/min。曾观察到在一夜之间其桥板的位移达到了700mm。由于这种经常的、快速的移动,造成了起支承及控制作用的支承支座及滑动支座的快速磨损,以及支承横梁上的不锈钢板的快速磨损。图3为磨损的滑动支座,图4为被磨损的不锈钢滑板。

3.设计改进

[1-3]

(1)适当减少加在中梁与支承梁之间的预加压力,以减小摩擦力,增加不锈钢滑板的厚度由原来的1mm至2.5 mm。

(2)改点焊或铆钉固定不锈钢滑板为全长连续焊接的方法来固定不锈钢滑板。

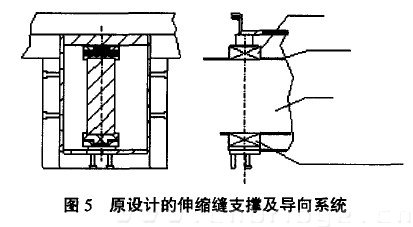

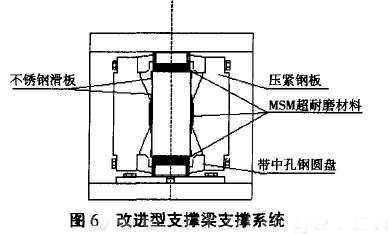

(3)原常规设计的控制及承担水平力的作用是通过凹形支座的凸出的边来实现的(见图5),且摩擦材料为四氟乙烯板。新设计在支承梁的活动端采用改进型支承梁支承系统(见图6),该系统将带中孔钢圆盘套在转轴上,再通过螺栓及压紧钢板将MSM超耐磨支座压紧到支承梁的不锈钢滑板上,从而起到控制及承担水平力的作用。由于上述通过可旋转框架固定的MSM支座。发挥控制及抑制水平儿力的作用,因此支承弹簧取消了凹型设计,而采用平的设计,这样确保了不锈钢板最易磨损的边不会被磨损。MSM材料的耐磨寿命是四氟乙烯板的75倍以上。

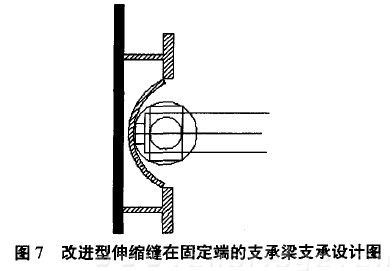

(4)在支承横梁的固定端即支承钢箱梁一端采用如图7所示的支座系统,以确保支承梁不会出现倾斜的现象。

(5)加宽支承伸缩箱以适应更大转角,以确保支承梁不会与支承伸缩箱内壁发生碰撞。

4.试验检测

(1)支承梁及连接件的疲劳强度试验根据江阴大桥主桥伸缩装置技术规范要求:伸缩缝应设计成可承受在行驶方向上间距为1.2m的2个300 kN的车轴作用,每个车轴应由4个轮距900mm,承载75 kN的车轮组成。每个车轮的触地面积应根据作用在圆形或方形面积上的1.1 kN/m的接触压力计算。

另外,设计伸缩缝时,也应使其能承受一个间隔1.4m,轮距3m的2x140kN的车轴作用。在横向,应把这种荷载配置同时施加到所有车道上,而2x300kN车轴可处于伸缩缝上的任何位置,所有的其它车道无荷载。对加进2x140 kN荷载的动荷载增大系数,应证明其适合于允许速度下行驶的车辆。改进型伸缩缝设计出来后支承梁及连接件在德国因斯布鲁克大学钢结构及土木工程学院进行了疲劳强度试验。试验跨度为1.7m,疲劳荷载为:垂直力,+84 kN(向下),-25.2kN(向上);水平力,+19.5 kN(行车方向)-19.5 kN(反行车方向)。支承粱和连接件在完成1千万次循环荷载后,不出现任何裂纹,且满足

(△ σ为德国标准TL/TP FU92疲劳强度试验得出的比较应力)。

(2)支撑支座及滑动支座摩擦试验

疲劳荷载为:垂直力,+84 kN(向下),-25.2 kN(向上);水平力,+19.5 kN(行车方向),-19.5 kN(反行车方向),速度15mm/s,幅度+50mm。在摩擦滑动5000 m后,磨损在允许范围之内,满足德国规范TL/TP FU92的要求。

(3)伸缩缝水密性试验

测试标准:lm长的伸缩缝,两端翘起。按TL/TP FU92进行密水试验,试验液体为Nacl 10%(重量含量)的盐水。试件为伸缩缝的一段,由2根边梁和密封条组成,所有部件都是从实际生产中取出,密封条与边梁连接部分和密封条与中间梁的连接完全相同,所以该试验即可证明边梁与密封条,也可证明中间梁与密封条之间的密水性。该试验体内有1处密封条对接硫化点,边梁有2处焊接连接点,边梁在该2点向上翘30°,该翘起与焊于边梁上的钢板一起构成一水槽以容纳试验液体,此外按TL/TP FU92的要求可测试伸缩缝折点处的水密性。该试件中安装了位移装置,通过螺杆可产生所需的伸缩缝轴向与横向的位移。试验过程:密封条由申请者在测试中心装入相距为48mm的边梁内;然后边梁沿45。方向(保证边梁在纵向与横向均产生位移)移动至边梁的间距为96mm这样也可产生一个边梁间的平行位移48mm;然后向该试件内充试剂,使试剂高于边梁口表面4cm,上述试验时间为8h,实际上观察了50h,没有发现有潮气渗出。经过大于50h的试验后,无潮气从连接部位渗出。按德国规范TL/TP FU92要求。伸缩缝达到防渗漏密水要求。

5.老伸缩缝的拆除及新伸缩缝的安装

(1)老伸缩缝的拆除

首先用液压锤对旧缝伸缩箱位置的混凝土进行破碎。待清理出伸缩箱后,用气割工具割断伸缩箱与伸缩缝边梁的连接,同时用刨焊设备刨开钢箱梁与支承箱之间的焊缝。将旧缝吊离。吊离旧缝后,依据新缝伸缩箱尺寸继续清理槽口至合适深度,同时打磨(桥体)钢箱梁。清理槽口时还应注意保留需要的钢筋,切割掉处于伸缩箱位置的钢筋。以上准备工作完毕后,即可放入新缝。

(2)新伸缩缝的安装

[1-3]

新伸缩缝在+5--+25℃的温度范围内安装,安装完毕后应满足混凝土桥面终饰层可高于伸缩缝顶面1mm:沥青桥面终饰层可高于伸缩缝顶面2mm,但任何情况下均不可低于伸缩缝顶面;伸缩缝中轴线与桥梁中轴线重合找平伸缩缝。但因现场施工中温差变化和测量器具的精度等因素,允许有一定的误差,一般正常情况下不得大于测量基数的1.5%。待调整好高差后即可进行支承箱与钢箱梁间的临时固定。固定好一侧后待温度达到设计要求时即固定另一侧并同时打开运输门架松开伸缩缝,并在混凝土两侧使用型钢和钢筋固定伸缩箱,使伸缩缝发挥正常功能。全部锚固件固定好后开始与钢箱梁焊接,铺设钢筋网和架设模板。然后浇注混凝土,在混凝土经养生并测试达到设计强度后即可通车。

6.结论

江阴大桥改进型DS2000转轴式伸缩缝的更换(2道,每道伸缩缝的伸缩量为±1000mm,桥面宽度29.81m)自2007-08-06至2007-09-20结束,历时46d,整个安装过程安全、顺利,标高、线形均在预控范围之中,安装后安全运行至今已2年时间。

参考文献:

【1】何青峰、王学良,浅谈模数式桥梁伸缩缝更换改造安装工艺[J],华东公路 2005 (3):80-81。

【2】叶建伍,浅谈桥梁仿毛勒式伸缩缝的更换施工叶建伍[J],工程设计与建设 2003 35(4):20-22。

【3】闵云伟,南浦大桥大位移伸缩缝更换工艺[J],中国市政工程 2007 (2):28—30。

【4】应明,转轴式伸缩缝在苏通大桥上的应用[J],现代交通技术 2008 5(5):53—55。

【5】温建伟,桥梁伸缩装置损坏原因分析及安装[J],科技信息 2008 (34):129。

(△ σ为德国标准TL/TP FU92疲劳强度试验得出的比较应力)。

(△ σ为德国标准TL/TP FU92疲劳强度试验得出的比较应力)。