1、工程概况

某特大桥位于陕西省某县以南约3.8Km处,桥梁全长855m,采用预应力混凝土刚构与预应力混凝土连续箱梁组合结构型式,跨径组合为88+5×136+78m,其中1

#、5

#、6

#墩顶设置支座,其余桥墩的主梁与墩顶固结,桥面宽28.00m,由左、右两幅分离的两个单箱单室箱型截面组成的桥梁。设计荷载为汽-超20、挂-120。主梁混凝土采用50

#混凝土,桥墩采用40

#混凝土。

上部结构为预应力混凝土变截面刚构连续箱梁桥,箱梁根部梁高7.5m,高跨比为1/18.13,跨中梁高2.8m,高跨比为1/48.57,箱梁顶板宽13.50m,底板宽8.0m,翼缘板悬臂长为2.75m,箱梁高度从距墩中心横隔板3.0m处到距跨中1.5m处按二次抛物线变化,除墩顶0#块设两个厚80cm的横隔板及边跨端部设厚120cm的横隔板外,其余部位均不设横隔板,箱梁采用三向预应力体系。纵向预应力:采用19φ

j15.24、12φ

j15.24 (标准强度1860MPa,面积140mm

2,弹性模量为1.9×10

5MPa,锚下张拉控制应力 =0.75)ASTM A416-92-270级钢绞线,采用OVM锚具;横向预应力:采用3φ

j15.24钢绞线、扁锚BM15-3,设计张拉吨位585.9kN;竖向预应力Φ

j32精轧螺纹粗钢筋(标准强度750MPa),设计张拉吨位540kN,采用YGM锚具。所有预应力管道均采用予埋波纹管成形。主桥合拢温度取8~15℃(升降温各按20℃计,箱梁日照温差按顶板升温10℃计),合拢顺序为先边孔, 再次边孔,最后合拢中跨。

刚构连续箱梁桥均采用挂蓝悬臂浇筑法施工,各单“T”箱梁除墩顶0

#块外分为16对梁段,箱梁纵向分段长度为4×3.5m+9×4.0m+3×4.5m,0#块长6.0m,中跨、阎良岸边跨合拢段长度为3.0m,禹门口边跨合拢段长度为3.85m,禹门口边跨现浇段长度为17.7m,阎良岸边跨现浇段长度为8.50m,悬浇梁段最大重量为164.8吨,挂蓝自重按74吨考虑。0

#块距墩中心3.0m范围内箱梁顶、底板厚度分别为0.5m和1.50m,腹板厚度为0.55m,距墩中心处至跨中箱梁顶板厚为0.30m,底板厚度从0.90m至0.28m按二次抛物线变化;腹板厚度为0.55m、0.40m两种。

桥梁下部结构左、右相互分离。桥墩采用矩形薄壁空心墩,群桩基础。1

#、2

#、5

#墩高分别为18m、60m、28m,桥墩断面尺寸5.0×8.0m,壁厚55cm;3

#、4

#墩高分别为93m、98m,承台顶面以上25m范围内桥墩断面尺寸由9.6×8.0m变化至5.6×8.0m,25m以上桥墩断面尺寸不变,壁厚55cm;6

#墩无墩身,桥梁支座直接设置在承台顶面。除3

#、4

#墩桩基础为嵌岩桩外,其余均为钻孔灌注摩擦桩。

施工过程中,于2003年11月又进行了设计变更,对1#~6#墩墩顶0#块横隔板及底板增加横向预应力,采用3φ

j15.24钢绞线、HVM锚具。一个0#块底板增加40束,腹板增加24束。

该项工程于2002年7月开工建设,2004年1月施工至左幅6#墩0#块,0#块和两侧1#块同时整体施工,实行一次性浇注,浇注 时间17小时。浇注时0#块腹板内模变形,拆模后发现0#块腹板内侧出现鼓胀变形,0#块底板侧面局部混凝土存在蜂窝麻面 ,1#块底板局部有混凝土离析现象。

为保证桥梁的施工质量,判断左幅6#墩0#块混凝土的实际强度和质量是否满足设计或使用要求,铁道科学研究院铁建所于2004年3月8日~14日对左幅6#墩0#块及两侧1#块混凝土进行了检测。

2 、检测评定方案

2.1 检测评定的基本思路

通过几何尺寸的量测,了解0#块内侧的胀模变形状况。通过超声波探测混凝土内部密实度和混凝土实际强度,掌握混凝土的整体浇注质量和实际强度。通过超声波和回弹综合法,对重点区域混凝土表面层缺陷进行探测,掌握混凝土蜂窝、麻面及缺陷层的厚度和疏松状况。综合分析0#块的质量状况,判断其是否满足设计和使用要求。检测评定的基本思路如图1。如果混凝土的整体强度和质量满足要求,仅作局部处理即可。如果不满足要求,则按实际的强度和几何参数进行0#块计算分析,计算分析结果满足使用要求,也只进行局部处理;如果计算分析结果不满足使用要求,则要进行整体加固或拆除重建。

2.2检测方法

⑴混凝土强度:采用超声-回弹综合法、冲击回波法,并用钻芯法校核。

⑵混凝土内部质量:采用超声波对穿法,对有怀疑的部位,用钻芯法验证。

⑶混凝土表层质量和缺陷:采用超声波单面平测法和回弹法,并用钻芯法验证。

⑷几何状态:采用精密水准仪测量标高,采用全站仪测试角点坐标,采用吊锤测试倾斜度,采用量具测试几何尺寸和变形。

2.3 测试仪器

主要测试仪器包括:

⑴ NM-3B非金属超声检测分析仪。

⑵ RS-1616K基桩动测仪。

⑶ ZC3-A型套装混凝土回弹仪。

⑷钻芯机

3、 检测依据

⑴《超声回弹综合法检测混凝土强度技术规程》CECS02:88 中国工程建设标准化委员会标准。

⑵《钻芯法检测混凝土强度技术规程》CECS03:88 中国工程建设标准化委员会标准。

⑶《超声法检测混凝土缺陷技术规程》CECS21:2000 中国工程建设标准化协会标准。

⑷《回弹法检测混凝土抗压强度技术规程》JGJ/T23-2001 中华人民共和国行业标准。

4 、检测结果及分析

4.1 几何状态及外观检查

几何状态的检测包括施工监测的线形测量和内部胀模变形测量。结果如下:

⑴左幅6#墩0#块施工完成后的线形测量结果表明,梁顶标高值和四个角点的坐标值满足设计要求,0#墩的倾斜度和外观尺寸符合要求。

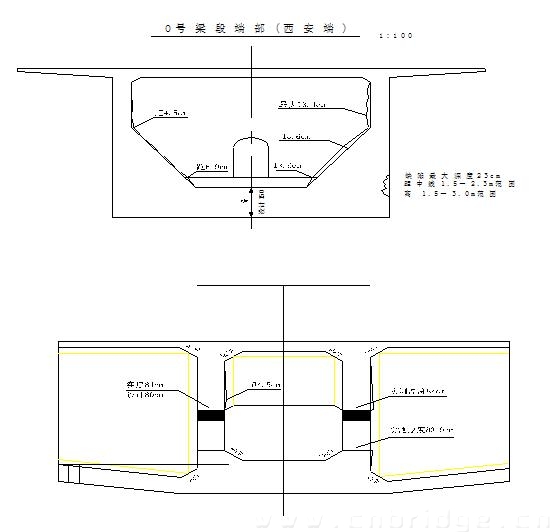

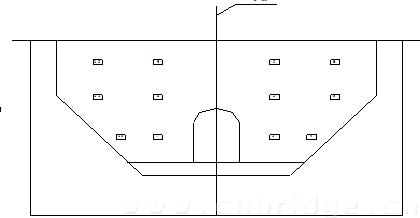

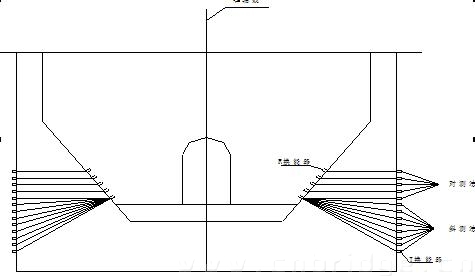

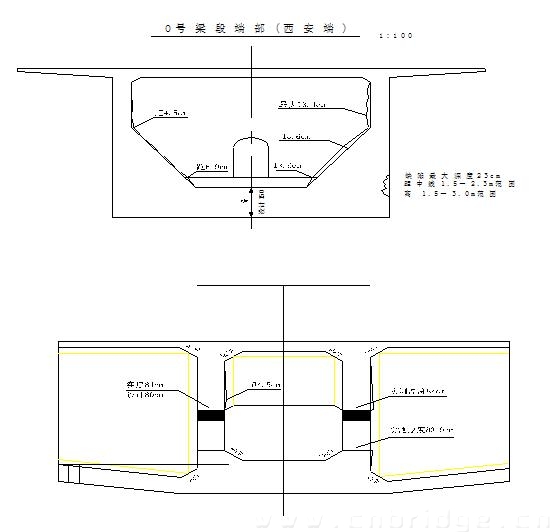

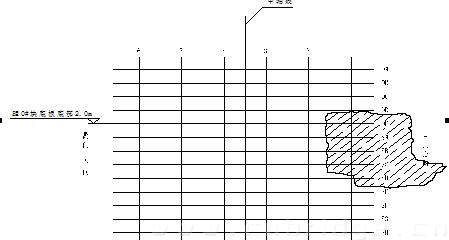

⑵ 0#块的胀模变形测量结果如图2所示。0#块整个内侧腹板都有不同程度的胀模变形,北侧腹板变形为15.6cm;南侧腹板胀模主要出现在下梗肋处,胀模变形相对较小,为6.9cm。

⑶ 0#块北侧表面有一处混凝土表观缺陷,位置在距支座轴线1.3~2.5m(西安侧)、距梁底1.5~3.0m范围内,缺陷最大深度23cm。

⑷ 0#块底板横向预应力锚头位置参差不齐,可能由于设计变更迟,预应力波纹管与普通钢筋位置冲突所造成。

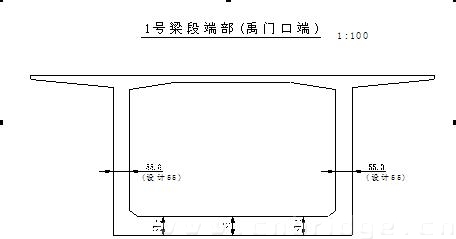

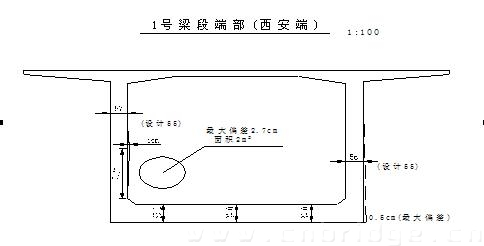

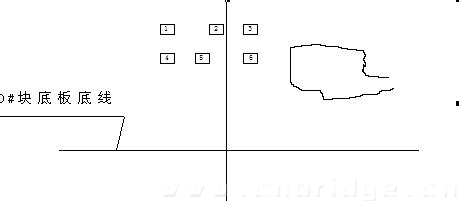

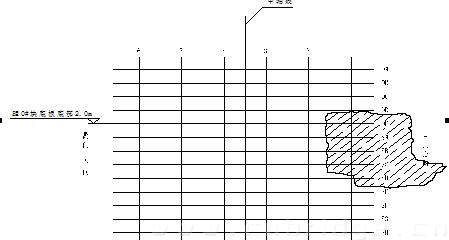

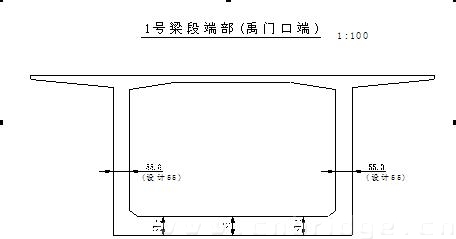

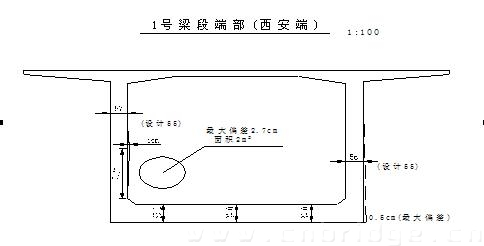

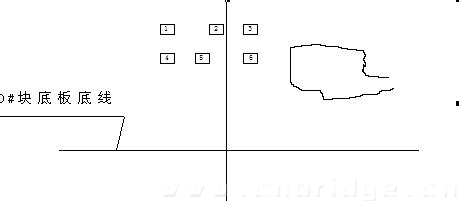

⑸禹门口和西安两侧1#梁段几何尺寸如图3和图4所示,西安侧1#梁段腹板局部存在胀模现象,腹板厚度较设计厚1~2cm,北侧腹板外侧底部与设计偏差0.5cm,底板较设计厚0.6~1.7cm;禹门口侧1#梁段较好,腹板无胀模现象,腹板厚度较设计厚0.3~0.8cm,底板较设计厚0.9~1.6cm,禹门口侧1#底板局部出现混凝土离析。

图2 0#块胀模变形及外观缺陷图

图3 禹门口端1#梁段几何尺寸

图4 西安端端1#梁段几何尺寸

4.2 混凝土强度

根据0#块的结构特征,本次检测主要采用超声-回弹综合法确定混凝土的强度,局部不具备超声回弹综合法测试条件的,如0

#块底板,采用回弹法和冲击回波法相结合的方式进行测试,该方法目前虽没有明确技术规程,但根据经验可判定混凝土强度,作为混凝土强度的参考数据。根据检测规程要求,本次测试采用了钻芯法进行校核,因此可以对结构的混凝土强度进行检测和推定。

根据现场检查情况和0#块的结构特点,本次测试采取的测试方法及布点方式如下:

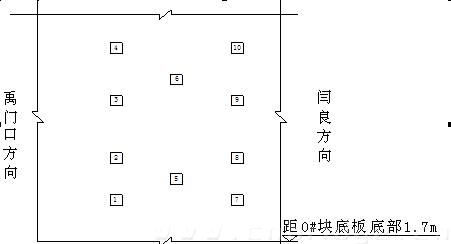

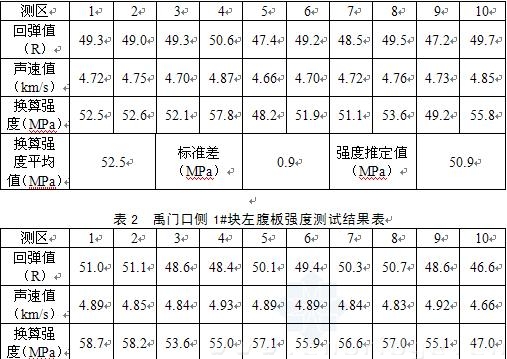

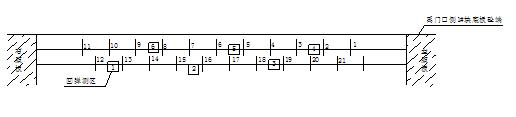

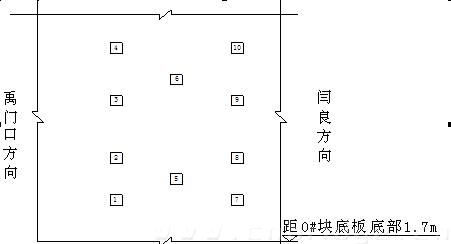

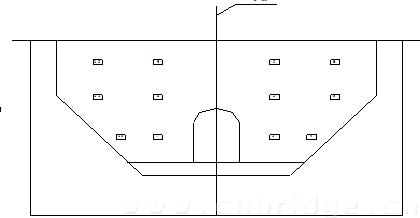

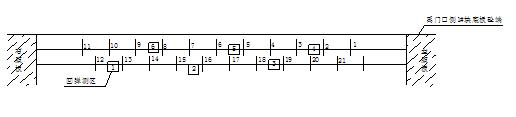

⑴两侧1#块腹板和底板强度及0#块的隔板采用超声回弹综合法进行测试,测区按梅花状布置,在两侧1#块左右腹板布置10个测区,禹门口侧1#块底板布置6个测区,一个腹板的测点布置见图5-1;0#块两个隔板各布置12个测区,一个隔板的测点布置如图5-2。1#块4个腹板和1个底板以及0#块2个隔板共布置70个测区。

图5-1 1#块腹板超声波对穿测点布置图

图5-2 0#块横隔板板超声波对穿测点布置图

⑵由于0#块腹板梗肋处的厚度变化大,0#块腹板强度的测试采用超声回弹综合法和冲击回波法对该区混凝土强度进行测定和验证。布置6个测区,测点布置详见图6。

图6 0#块北侧腹板外侧混凝土强度测区布置图

⑶由于0#块底板不具备超声回弹综合法测试条件,采用回弹法进行测试,并结合冲击回波法,利用应力波在混凝土中的传播速度,对该区混凝土强度进行测定和验证。共布置10个测区。

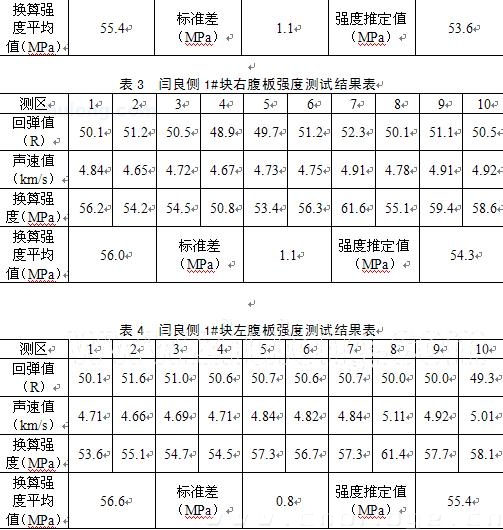

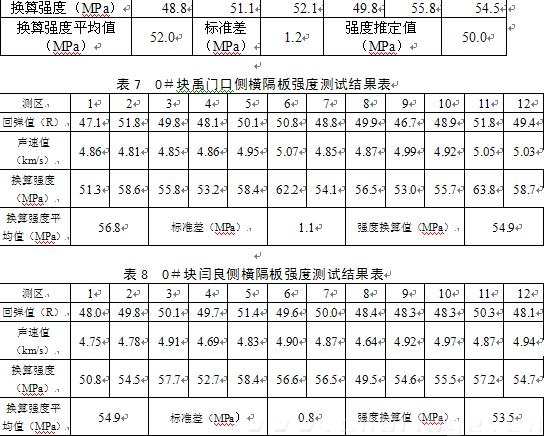

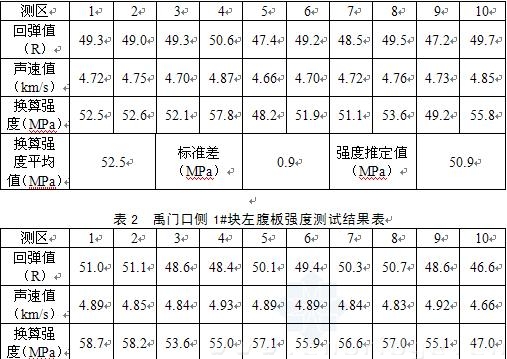

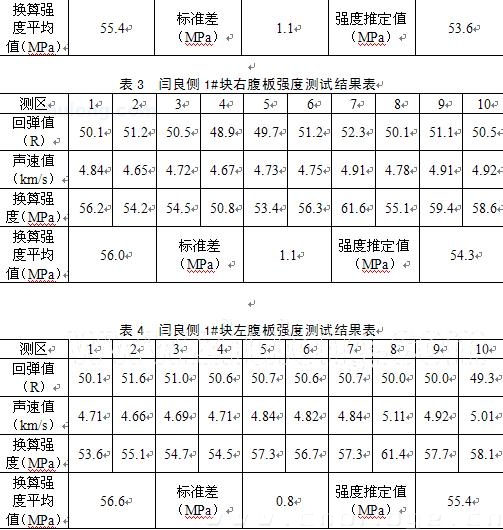

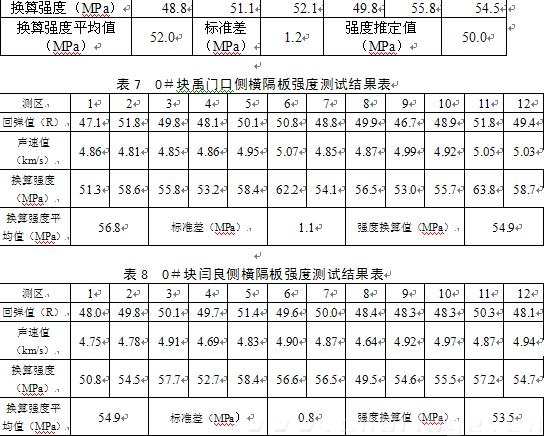

超声回弹综合法强度实测结果列于表1~表8。结果表明,0#块腹板、两侧1#块腹板及底板换算强度平均值在52 MPa~56.8MPa,标准差0.8 MPa~1.5MPa,由换算强度平均值减去1.645倍标准差即可推定混凝土的强度值,为50 MPa~55.4MPa ,实测强度满足设计要求。从实测值的标准差来看,混凝土强度的实测值偏差较小,表明混凝土除局部缺陷外整体浇注质量离散性小。

底板的回弹和冲击回波实测结果表明:0#块底板的混凝土强度满足设计要求。

根据《超声回弹综合法检测混凝土强度技术规程》(CECS02:88)的要求,用钻芯试件对超声回弹综合法检测结果进行了校核,依据《钻芯法检测混凝土强度技术规程》(CECS03:88)进行检测,共钻取直 径Φ100mm高度200mm的试件3个,实测3个芯样的混凝土强度换算值见附件“硬化混凝土芯样钻取强度检验报告”,最大值为56.9MPa,最小值54.2MPa,根据技术规程第6.0.4条要求,可直接取芯样的最小值作为代表值,所以钻取芯样得出的混凝土强度代表值为54.2MPa,与超声回弹综合法结果很好的一致。钻取芯样的实测结果检验了超声回弹综合法的可靠性,表明可以采用超声回弹综合法对该结构的混凝土强度进行推定。

超声回弹综合法、冲击回波法和钻取芯样法的检测结果都表明,0#块和两侧1#块的混凝土强度除已发现的局部缺陷处外均满足设计要求。

4.3 混凝土缺陷探测

根据现场调查情况,确定混凝土缺陷探测包括3个部分。

⑴两侧1#块腹板及底板

采用超声法对测方式进行缺陷探测,通过对超声脉冲在混凝土中的传播速度、能量的衰减及波形特征等参数的分析,对混凝土内部质量做出判断。腹板测点布置同图5-1,1个腹板布置10个测区;底板测点布置见图7,1个底板布置6个测区。4个腹板和2个底板共计52个测区。

图7 1#块底板缺陷探测布点图

检测结果表明,除禹门口侧1#块底板局部出现离析外,两侧1#块腹板及底板质量良好,未发现混凝土缺陷。

⑵ 0#块腹板混凝土和底板锚下混凝土

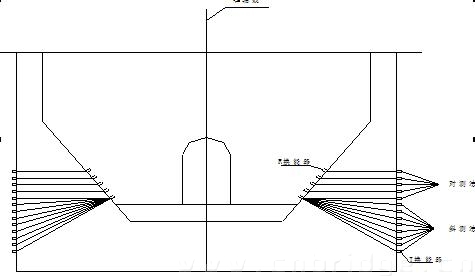

图8-1 0#块腹板及底板横向预应力锚下混凝土缺陷探测剖面图

图8-2 0#块腹板及底板横向预应力锚下混凝土缺陷探测侧面图

采用超声对测法探测0#块腹板混凝土缺陷;采用超声斜测法探 测底板锚下混凝土缺陷,内侧传感器不动,外侧传感器由上到下扫射测试,从波速的变化判断锚下混凝土质量,另外用冲击回波法进行检测验证。测点布置详见图8-1和图8-2。两侧腹板和底板各6个测区,共计24个超声波探测测区,两侧底板12个冲击回波测区。

检测结果表明,除0#块北侧表面有一处已凿开的混凝土表观缺陷外,0#块两侧腹板及底板锚下混凝土质量良好,未发现混凝土缺陷。

⑶表观缺陷周边区域的混凝土

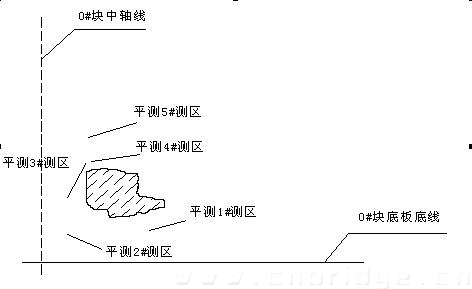

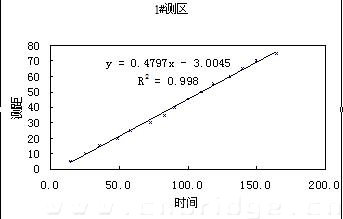

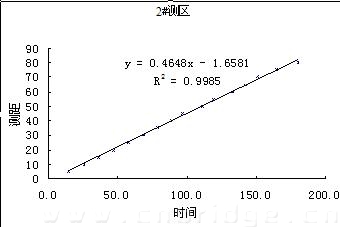

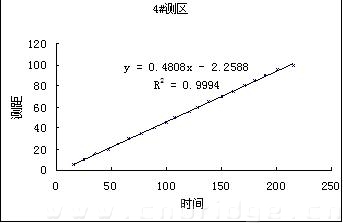

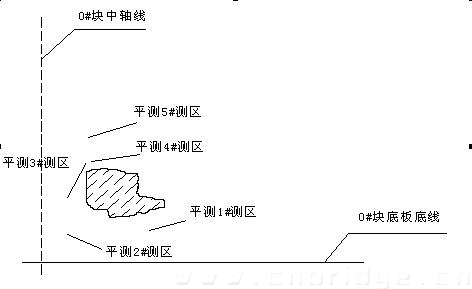

采用超声平测法,通过对测距-声时回归曲线的分析,来判定表层混凝土质量。沿凿开的表观缺陷区域周边布置5个测区,测区布置见图9。

图9 0#块表观缺陷周边区域表层混凝土缺陷探测平测法测区布置

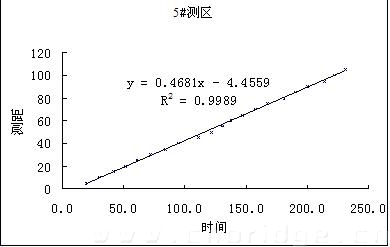

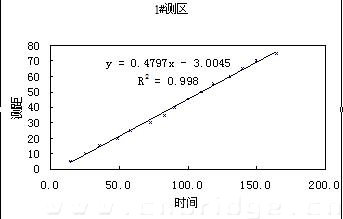

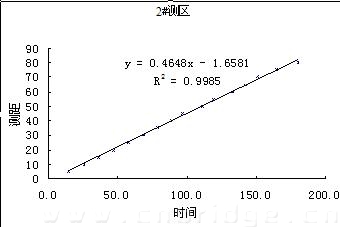

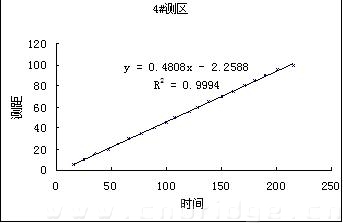

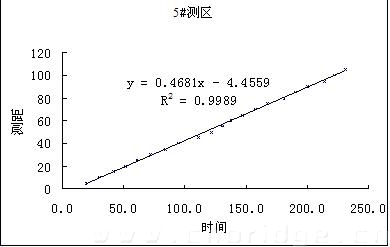

检测结果见图10-1~图10-5,各测点的声时值和相应的测距 值呈良好的线性关系,没有明显的转折点,可以判断这5个测区的表层混凝土没有缺陷。

图10-1 0#块腹板表观缺陷区域周边混凝土表层平测结果(1#测区)

图10-2 0#块腹板表观缺陷区域周边混凝土表层平测结果(2#测区)

图10-3 0#块腹板表观缺陷区域周边混凝土表层平测结果(3#测区)

图10-4 0#块腹板表观缺陷区域周边混凝土表层平测结果(4#测区)

图10-5 0#块腹板表观缺陷区域周边混凝土表层平测结果(5#测区)

总之,通过对以上3个主要怀疑部位的混凝土质量探测以及对实测的波速、能量的衰减及波形特征等参数和数据处理分析表明:除检查出的表观缺陷外,未发现其它部位混凝土内部或表层缺陷。

5、结论

⑴施工监测测量结果表明,梁顶标高值和四个角点的坐标值满足设计要求,0#墩的倾斜度和外观尺寸符合要求。

⑵ 0#块的整个腹板内侧都有胀模变形,北侧为15.6cm,南侧为6.9cm。

⑶ 0#块北侧表面有一处混凝土表观缺陷,位置在距支座轴线1.3~2.5m(西安侧)、距梁底1.5~3.0m范围内,缺陷最大深度23cm。禹门口侧1#块底板有一处出现混凝土离析。

⑷超声回弹综合法和钻取芯样法的实测混凝土强度具有很好的一致 性。实测混凝土的强度值为50 MPa~55.4MPa ,实测强度满足设计要求。混凝土强度的实测值偏差较小,表明0#块混凝土除已发现的局部缺陷外整体质量良好。

⑸混凝土缺陷表明:除第3条结论所述的混凝土表观缺陷外,未发现其它部位混凝土内部或表层缺陷。

总之,已施工的6#墩0#块和两侧1#块的线形和外观尺寸符合要求;除已发现的表观缺陷外,未发现其它部位的混凝土缺陷,实测混凝土强度满足设计要求,尽管0#块腹板内侧出现胀模变形,外观局部存在缺陷,但不会影响0#块的整体结构强度。可以进行后续梁段的施工,但必须同时处理局部缺陷。

6、 处理意见

⑴根据对0#块及两侧1#块混凝土的检查和检测结果分析,可以进行后续梁段的施工,同时对局部缺陷进行处理。

⑵鉴于0#块及两侧1#块混凝土已搁置2个多月,其混凝土收缩大部分已完成,因此在进行2#块施工时,应注意尽量减少1#块与2#块之间的收缩差,措施是适当减小水灰比,加强2#块混凝土的养护。

⑶禹门口侧1#块底板的混凝土离析部分应凿除,重新浇注。

⑷ 0#块北侧的混凝土表观缺陷应继续将疏松的混凝土凿除,露出密实的硬层,用水冲洗干净,立小模板,在上端留出浇注口,浇注混凝土,用钢钎插捣或小振捣器振捣,待达到强度后,拆去小模板。

小模板的立模方法:加工小木板条,两端用膨胀螺丝固定于混凝土表面,上端留出混凝土浇注口,能浇注和振捣。最后再在预留口上继续立模,仅留一小口,浇注最后一块混凝土,用钢钎插捣即可。

混凝土仍用原来的配比,但应适当减小水灰比,以减少混凝土的收缩量。